Das Maischen

Der Vorgang des Maischens ist das Bindeglied zwischen dem Mälzen und der Fermentation Nachdem wir uns im letzten Artikel um die Herstellung des Malzes gekümmert haben, wollen wir uns hier um die Weiterverarbeitung des Malzes bis hin zur gärungsfähigen Flüssigkeit, dem so genannten Wort, auseinandersetzen. Wer die grundlegende Herstellungsweise von Single Malt Whisky noch nicht kennt, kann sich zuvor in diesem Video und Artikel informieren.

Malzlagerung

Das gekeimte und getrocknete Malz ist nur für eine begrenzte Zeit lagerfähig. Die Haltbarkeit des Malzes hängt dabei von der Jahreszeit ab, in der man es lagern will. In einem trockenen Sommer hält sich Malz natürlich viel länger, als in einem kalten, regnerischen, schottischen Winter. Das trockene Malz ist nämlich nicht ganz trocken. Die in ihm enthaltene Restfeuchte und das aufgeplatzte Korn machen es zu einem idealen Nährboden für Schimmelpilze.

Zwar werden die Malzsilos einer Brennerei relativ luftdicht verschlossen. Doch je nach Luftfeuchtigkeit kann man den Inhalt eines Malzsilos nur zwischen 4 und 12 Wochen lagern. Egal, ob man das Malz auf eigenen Malzböden herstellt oder es von einer Großmälzerei bezieht, der Transport in den Malzsilo erfolgt entweder über altertümliche Kratzförderer oder moderne Transportschnecken oder Gebläseanlagen. Jeder Malzsilo wird von oben beschickt und von unten entleert. Beim Entleeren hilft die Schwerkraft und diese Beschickungsweise stellt sicher, dass das Malz nicht überlagert sondern in der Reihenfolge des Befüllens auch wieder entnommen wird. Allein auf die Reihenfolge der Befüllung und Leerung von mehreren Silos muss noch geachtet werden, damit nicht der Inhalt eines einzelnen Silos überlagert.

Der Weg des Malzes

Die Entnahme erfolgt über einfache Hähne und erneut geschlossene Förderer. Die nächste Station ist nicht die Malzmühle, sondern zuerst eine mechanische Siebmaschine. Hier werden die letzten Steinchen und ungemälzte harte Körner aus dem Malzstrom mit Hilfe eines schwingenden Systems und der Schwerkraft entfernt. Es ist erstaunlich, was Mähdrescher dann doch nicht schaffen und wie viele Steinchen sich am Ende im Malz noch befinden.

Das Mahlen zu Grist

Dann endlich wird das Malz gemahlen. Und zum Einsatz kommen ... ganz normale Getreidemühlen, wie wir sie von unseren heimischen Getreidemühlen kennen. Die Ähnlichkeit und selbst die rote Farbe gleicht erschreckend unseren deutschen Mühlen. Es wirkt als wäre es da bereits vor Jahrhunderten zu einer Standardisierung oder einem Kopieren der Bauformen gekommen. Es gibt unterschiedliche Mühlen-Typen in der Whiskybranche. Eine Hammermühle wird meist für Mais, Weizen und Roggen verwendet. Hammermühlen haben rechteckige Platten aus gehärtetem Stahl, die an einer Achse befestigt sind. Die Platten drehen sich mit hoher Geschwindigkeit innerhalb der Mahlkammer um die Achse. Die Hämmer schleudern das Getreide in Richtung der Platten, die das Gehäuse der Mühle auskleiden, wodurch das Korn zerkleinert wird. In Walzenmühlen wird das Korn zwischen gestapelten Walzenpaaren hindurch gedrückt, wobei es durch den starken Druck zersplittert.

Die glatten Walzen können sich mit unterschiedlichen Geschwindigkeiten drehen, um die Schubkraft zu erhöhen. Durch die langsamen Geschwindigkeiten wird das Getreide nicht erwärmt und es kommt nicht zu dem damit verbundenen Feuchtigkeitsverlust. Walzenmühlen werden standardmäßig für gemälzte Gerste verwendet. Bekannte Marken darunter sind etwa die 'Porteus Mill' (wie bei Craigellachie) oder die 'Bobby Mill' (wie bei Ardbeg).

Zum Mahlen des Malzes werden diese Mühlen jedoch mit größeren Spaltmaßen eingestellt. Statt ein feines Mehl zu produzieren, entsteht in diesen Walzenstöcken ein grober Grist. Er ist fein genug, um das Korn vollständig zu brechen aber doch nicht so fein wie Mehl, damit im späteren flüssigen Teil des Prozesses die Siebe und die weiteren Anlagen nicht verkleben.

Das grob gemahlene Korn, der Schotte nennt es Grist, besteht noch zum überwiegenden Teil aus Stärke. Der Mälzvorgang hat das Enzym Amylase im Korn entstehen lassen, das jetzt in einer Ruhephase beim Maischen seine Arbeit verrichtet und die Stärke in verschiedene Zucker spaltet.

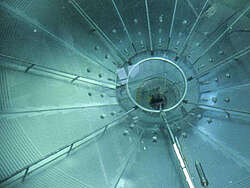

Die Mash Tun

Um nun die Stärke in Zucker umzuwandeln und anschließend mit Wasser herauszulösen, erfand man die Mash Tun (Maische-Tonne). Ganz zu Anfang der Whiskyproduktion im 18. Jahrhundert füllte man die Mash Tun mit Grist und übergoss ihn mit siedendem Wasser. Menschen mussten anschließend mit Schaufeln den schweren Brei umrühren, um die Auflösung des Zuckers im Wasser zu beschleunigen bzw. zu verbessern. Zunächst waren die Mash Tuns auch aus Holz wie die Gärbehälter, doch das heiße Wasser und das ständige Umrühren führten zu einem schnellen Verschleiß der Bottiche.

Mit aufkommender Mechanisierung fertigte man die Mash Tuns aus gusseisernen Segmenten (siehe oben), die an ihren Rändern miteinander verschraubt wurden. Zur Vereinfachung des Umrührens installierte man ein mechanisches, metallenes Rührwerk mit einem zentralen Kegelradantrieb. So konnte man den Prozess des Zuckerlösens nicht nur beschleunigen, sondern auch im Wirkungsgrad deutlich verbessern. Weniger Zucker blieb in den Schalen des Korns zurück und der Whisky wurde preiswerter.

Um den Malzzucker optimal aus dem Grist zu lösen, muss man einige Zig-Minuten lang die Maische in der Mash Tun umrühren. Während dieser Zeit verdampfte früher eine Menge Wasser und mit dem Wasserdampf sank die Temperatur in der Mash Tun immer weiter ab, was den Lösungsprozess weiter verschlechterte. Erst im letzten Jahrhundert mit ansteigenden Energiepreisen versah man nahezu alle Mash Tuns mit einem Deckel aus Blech (z.B. aus Kupfer), um den Energieverlust zu begrenzen.

Der Maischprozess

Heute hat sich ein mehrstufiges Lösungsverfahren für die Mash Tuns aller Brennereien durchgesetzt. Man befüllt die Mash Tun mit einigen Tonnen Grist und gibt dabei heißes Wasser aus dem betriebseigenen Boiler über den Mash Mixer hinzu. Das Verhältnis zwischen Grist und Wasser beträgt dabei etwa 1:4, so dass ein dem Porridge ähnlicher heißer Brei entsteht. Die erste Wasserfüllung ist dabei nicht ganz so heiß. Rund 60 bis 70 Grad Celsius beträgt die Temperatur dieses ersten Wassers. Die erste Füllung hat auch noch eine weitere Besonderheit, die wir am Ende dieses Abschnitts erklären. Dieses erste Wasser lässt man rund eine Stunde bei langsamen Umrühren in der Mash Tun, bevor es abgepumpt wird.

Das Abpumpen erfolgt weitaus langsamer als das Befüllen. Bei modernen, flachen Lauter Tuns kann man das Zuckerwasser binnen einer Stunde durch ein feines Filtersieb ablassen, ohne Schalenüberreste in den Underback, den Auffangbehälter zu bekommen. Alte, hohe Mash Tuns erfordern oftmals eine extrem langsame Entleerung über bis zu 6 Stunden, um ein schalenfreies Wasser für die Gärung zu erhalten.

Beim Abpumpen entzieht man dem Zuckerwasser, das jetzt Wort heißt, über einen Wärmetauscher die Wärme und kühlt es für die spätere Gärung auf rund 20 Grad Celsius ab. Diese so zurück gewonnene Energie wird für das Erwärmen des zweiten Wassers wieder verwendet. Da schon ein guter Teil des Zuckers aus dem Grist gelöst ist, erhitzt man die zweite Füllung auf höhere Temperaturen über 70 Grad Celsius, um den Lösungsvorgang zu verstärken. Fast immer wird eine noch heißere dritte Füllung mit 80 bis 90 Grad vorgenommen und sogar in seltenen Fällen ein vierter Aufguss eingesetzt. Allen Brennereien gemeinsam ist die Besonderheit des letzten Wassers. Da es nur noch wenig Zucker enthält, wird es ohne erneute Erhitzung als erstes Wasser für die neue Füllung wieder verwendet.

Lauter Tuns

Die immer öfter zum Einsatz kommenden modernen Lauter Tuns (Läuterbottiche) sind neben schierer Größe auch auf Geschwindigkeit konstruiert. Die geringe Höhe und die Siebe am Boden erlauben ein weitaus schnelleres Ablassen des Zuckerwassers über den Boden in den Underback, als man das mit alten, traditionellen Maischebottichen kann. Bei ihnen muss man nach dem Umrühren eine gewisse Ruhezeit einhalten, damit die Schalen auf dem Zuckerwasser aufschwimmen und man mit ruhiger Hand langsam das geklärte Zuckerwasser nach unten ablassen kann. Auch die Ausbeute der modernen Lauter Tuns wurde verbessert, da große, kreisende Arme mit angebrachten Messern eine weitaus bessere Durchmischung des grists mit heißem, lösendem Wasser ermöglichen. Letzten Endes ist auch die Form des Mash Tun Bodens von Bedeutung, wenn man nach dem letzten Befüllen nicht nur das Zuckerwasser sondern anschließend auch die Schalenüberreste ablassen will. Ein gewölbter Boden sorgt für die einfachere Entsorgung der nichtlöslichen Überreste des Korns.

Draff - Tierfutter

Diese übrig bleibenden Schalen, der Schotte nennt sie Draff, enthalten große Mengen an Eiweißen, Spurenelementen und Mineralstoffen, die man als Kraftfutter für die Tierzucht verwendet. Der hohe Wassergehalt macht den Draff sehr schwer und aufwändig zu transportieren. Deshalb entzieht man ihm in großen Eindampfungsanlagen das Wasser. So hat z.B. die Stadt Rothes eine eigene Eindampfungsanlage, zu der alle am Ort ansässigen Brennereien ihren Draff fahren.

Manch eine Brennerei (z.B. Glenfarclas und Mannochmore/Glenlossie) hat sich in der Vergangenheit aber selbst um eine Eindampfungsanlage gekümmert. So kann das Tierfutter direkt in Säcken abgefüllt von benachbarten Farmern abgenommen werden. Diese Partnerschaft zwischen Farmern und Brennern ist schon Jahrhunderte alt und wurde bereits von Alfred Barnard im Jahre 1887 für 35 der von ihm damals besuchten Brennereien geschildert.

Nachdem der Zucker durch das Maischen aus dem Malz gelöst ist, muss das Wort in Wash Backs vergoren werden. Anschließend kann das entstandene "Bier" destilliert werden. In folgendem Artikel erfahren Sie mehr über die Umwandlung von Zucker in Alkohol. Lesen Sie mehr über das Destillieren in diesem Artikel.